一. 概述

大型结构件虚拟装配仿真软件通过定义某一批次下的装配方案,包括装配顺序、装配规则、间隙、公差等一系列工艺要求,以及装配零件自身精度检查单,通过采集对比相应的装配件实测数据,来进行装配件的精度分析以及装配调整,出具最终装配结果。

二. 优势

1.全数字化三维精度管理,颠覆传统方法

2.显著提高产品精度与质量

3.明显减少返工修整工作量,降低成本

4.大大缩短建造周期

5.自动进行分段精度分析,减轻用户工作量

6.软件授权方式灵活,提高利用率

三. 特点

1.功能模块简洁分明,可快速直达系统不同区域进行操作

2.支持大型结构件的装配约束关系与多种格式类型的三维模型导入,如:DXF、3DXML、STL、STP、SAT等

3.零件管理区可选中单个结构件,进行效果渲染,提高单个结构件的可视性

4.运行稳定可靠,满足使用所需的各项技术要求,并符合国家的安全、保密等相关要求

5.完全自主便捷的二三维联动的精度、搭载检查单,支持用户个性化定制

四. 功能

1.构建结构件仿真装配资源库

首先获取来自于三维模型设计系统中需装配的组件(零件或部件)和工夹具的三维模型,组件初始时被依次排列在零件管理区,也可以调整零件在虚拟环境中视点位置,在环境中进行浏览,然后获取来自于光笔测量系统中结构件外形尺寸数据

2.设置结构件属性

确定待装配的组件(零件或部件),根据获取的零件模型标注设计点,并进行结构件库卡片信息录入如公差、装配序列、装配路径等,组件的装配序列和拆卸路径被实时录入相应的装配序列信息数据库和装配路径信息数据库中

3.匹配分析

将测量结构件尺寸数据与设计数据自动检测匹配分析,进行零件判定,合格则进行下一步模拟拼装,否则进行更换零件重复动作进行零件匹配分析

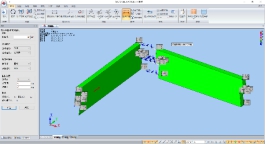

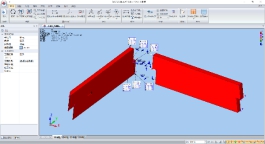

4.模拟预装配

模拟结构件的虚拟装配过程,检验零件的可装配性,满足条件即建立局部坐标系进行虚拟拼装,否则更换零件,返回至上一步重新开始直至满足要求。模拟预装配时可以对某个板件理论上的搭载调整方向和预摆放位置进行设置

5.结构件整体分析

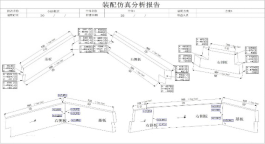

拼装完后进行整体分析是否符合公差标准,若符合,零件进行虚拟装配输出分析报告,包括装配顺序、装配间隙,自定义报表模板,可输出自定义的相关内容,输出实际装配调整要求。如基准件固定,顺次装配结构件距离基准结构件的装配间隙,即调整要求及数据,指导现场装配;若不符合,初期可手动调整再自动计算间隙,直至初始拼装间隙均匀,若干次调整优化过程可满足设定的规则,如果仍不满足要求则更换零件,对更换后的零件测量、匹配分析等,获取可行性装配序列,在此过程中可不断调整结构件零部件的装配路径和序列,删除错误或不合理的规划结果,最终获取最优化的装配序列和最合理的装配路径。检测待装组件与其他零件之间的干涉碰撞,确保装配路径的有效性

6.虚拟装配

所有零件按照此批次中拼接工艺设定的间隙和整体公差要求,在系统中量化体现进行虚拟装配,装配过程间隙值实时显示,根据输入的装配公差、间隙等自动装配参数自动调整,直至达到装配要求

7.输出结果

获得零部件装配路径、装配序列,基于此生成的装配分析报告可清晰地表达结构件的装配顺序、路径等信息,结构紧凑,可读性较强。包括装配顺序、装配间隙,装配约束关系、装配公差等多维信息。输出实际装配调整要求,如基准件固定,顺次装配结构件距离基准结构件的装配间隙,即调整要求及数据

8.建立数据库,统计分析

对数据进行存储入库,支持多维度统计分析功能,能够对同种零件多批次测量数据进行板件均匀性、一致性分析,便于优化设计或改进工艺。柔性运用于多种特种车辆大型结构件虚拟装配仿真

五. 产品展示