系统概述

DACS-PM工业摄影测量系统是一套光学三坐标测量系统,用于大型工业产品、生产设备、试验设施等对象的空间几何尺寸检测。具有精度高、非接触、速度快、自动化、便携性等特点。

测量原理

系统采用高分辨率摄影测量专用相机,在不同位置和方向获取被测工件两幅或多幅数字图像,经图像预处理、标志识别、图像匹配、空间三坐标交会及光束平差后得到待测点的三维坐标。依据点的三维坐标对工件进行几何尺寸检测、变形测量、逆向工程等。

系统组成

测量相机

技术指标 |

HPM-A6000 |

HPM-D810 |

测量精度 |

6μm + 6μm/m |

4μm + 3μm/m |

视场角 |

60°× 42° |

84°× 62° |

测量范围 |

≤5M |

≤100M(与编码标志数量有关) |

工作温度 |

-10℃~+50℃ |

0℃~+40℃ |

高分辨率数字摄影测量相机,具有参数稳定,机身结构强度高等优点,更加适合于工业测量现场环境。

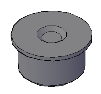

自动定向规

自动定向规上设置有13个已知三维坐标的标志点,其中包含一套定向规识别码,系统软件可自动识别定向规建立测量坐标系,快速获取设站参数,提高算法可靠性,加快运算速度。

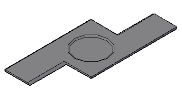

长度基准尺

基准尺采用膨胀系数极小的碳纤维或铟钢材料加工成型,其上设置一系列带基准尺识别码的摄影标志,各标志中心间距离已精确标定,自动为测量系统提高高精度的长度基准。

回光摄影标志

以回光材料为基底加工成型的摄影标志,其反光系数比普通工件表面高出数百倍,可满足摄影测量专用图像高对比度的要求。摄影标志布设在工件表面或工装的特征位置,可准确获取工件外形及特征处的三维坐标。

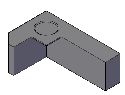

测量工装

测量工装由配合结构及回光标志构成,可测量工装与边缘、孔、角、面等几何形体紧密配合,对工装的特征位置进行测量。

系统软件

DACS-PM系统软件是测量系统的核心部分,主要实现图像预处理、标志识别、图像匹配、空间三角交会、光束平差等各种复杂的算法处理,获取工件表面待测点的三维坐标。软件附加的空间分析模块可对被测工件进行形位误差评定,空间要素关系分析,模块比较等,为用户提供完整的检测报表。

应用案例

DACS-PM工业摄影测量系统已经广泛应用于航空、航天、通信、造船、重工业、水利水电、汽车工业等诸多工业领域。

性能特点

高精度:系统测量精度可达1/200000,满足各类大尺寸工业产品外形检测的精度需求

自动化:系统自动化程度高,整个测量过程可由一名测量人员完成

速度快:一次测量获取成千上万各点的三维坐标

大范围:测量范围从0.3m到几百米,适用于各种尺寸的产品检测

非接触:采用光学非接触测量方式,对于柔性结构的待测工作,本系统具有无可比拟的优势

超便捷:测量系统可放置在一个旅行箱中,只需一名测量人员即可携带系统到达任何测量现场。环境适应能力强,测量系统可在真空、有毒、高低温等环境下进行测量;可在非常狭小的空间实现高精度测量

检测要求

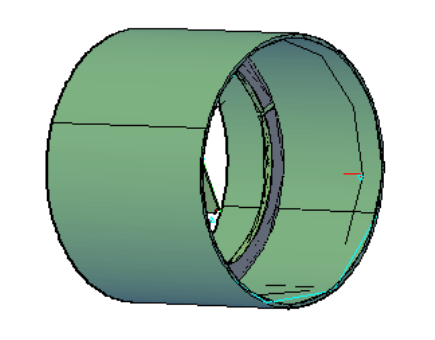

1.待测物为圆管状构件,长度约6m,直径约3.2m;

2.检测圆管端口、端尾及长度方向3m位置的圆度、圆心偏移量。

现场勘探

构件位于车间内的滚轮架上,滚轮架可匀速旋转,视野较开阔,周围无强烈震动。

编码点及单点布设要求

由现场施工人员提前划好零位基准线、距端口等距位置圆周线;

由三位施工人员贴取单点及编码点,单点之间间距约500mm,编码点布设间距1m×1m,随着圆管旋转同步贴取待测点。

3.2 现场测量

点位贴取完毕后,启动滚轮架装置,拍摄距离约4m,保持正常步速随着滚轮架转动来回循环拍摄。

照片数量约150张,测量时间为10分钟。旋转一周测量结束后收取编码点,滚轮架装置即可停止。

测量注意事项

施工人员保证划线及贴点准确性优于1mm

构件本身转动过程中无形变

编码点均匀布设,测量过程中保持拍照角度垂直入射。

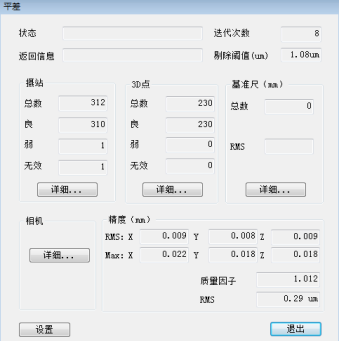

测量结果数据处理

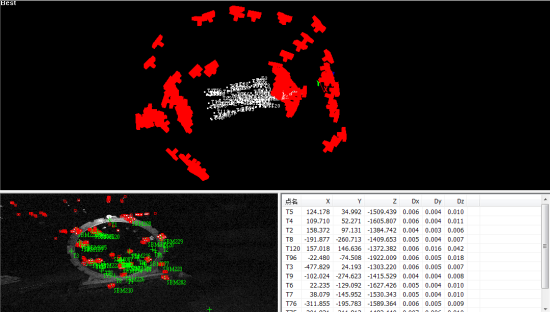

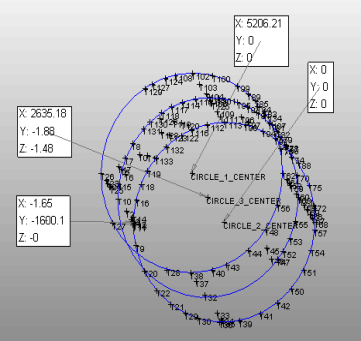

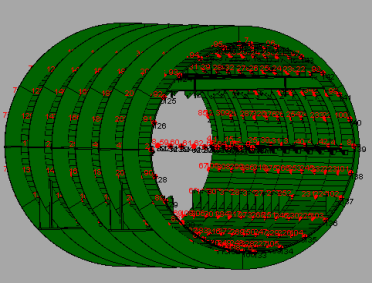

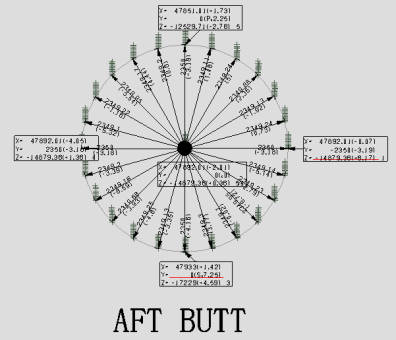

将拍摄的多幅数字图像导入电脑系统软件,经图像预处理、标志识别、图像匹配、空间三坐标交会及光束平差后得到待测点的三维坐标。

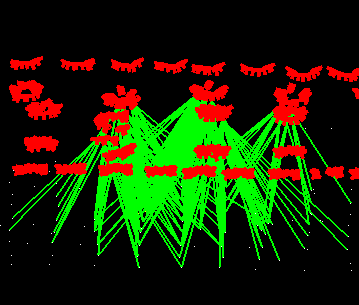

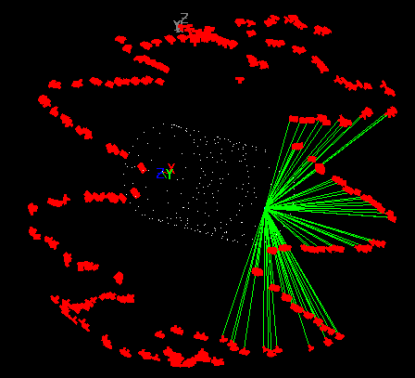

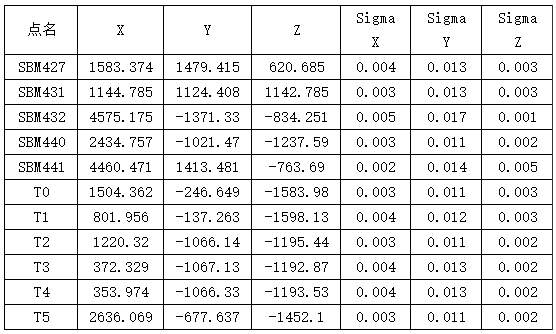

上图为平差处理后的空间点位信息,红色代表相机位置,绿色直线为某一单点由不同角度相机投射出的光束;可以输出TXT文本格式的三维坐标点集,整个数据处理时间约为5分钟。

效率及精度评定

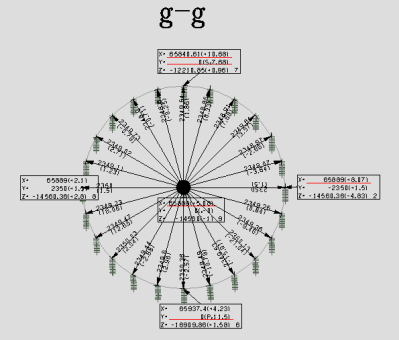

下图为数据处理过程中平差结果,可以看出弱点、无效点数量为零,3D点点位精度RMS-X优于0.022mm,RMS-Y优于0.018mm,RMS-Z优于0.018mm;质量因子为1.102(越接近1整体数据精度越高),相机的内符合均方根为0.29μm。

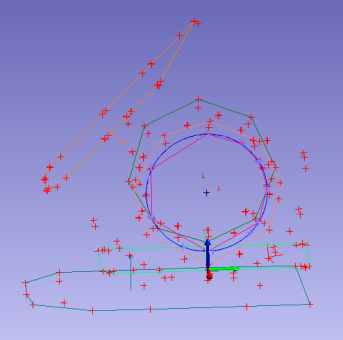

以三维坐标为基础,利用系统软件进行各种标准形状的拟合计算,对不同形状的工件进行形位误差评定;利用相交、平行、投影、角度、距离等分析计算功能,可进行平面度、平行度、垂直度、同轴度、同心度等空间几何关系评定。

三维模型数据分析处理

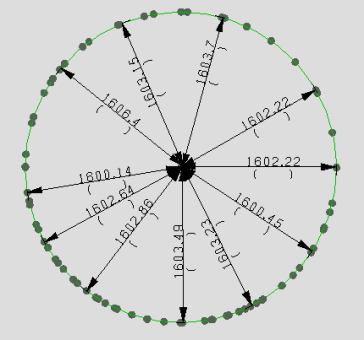

将测量数据导入分析软件中,与模型比对分析得到点位的空间偏差量以及各圆周圆心、半径偏移量。

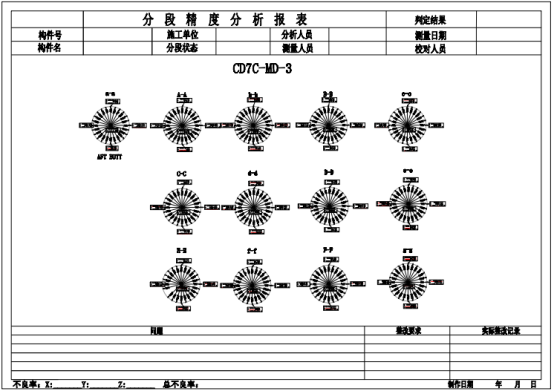

二维报表分析处理

检测过程综述

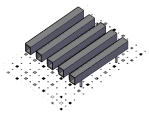

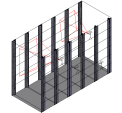

单块隧道构长度约10m,管口直径约为4.7m,要求圆周12等分,检测圆心偏移量及整圆圆度。

传统方式采用全站仪检测,由两人配合总测量时间为2-3小时,点位数量约300;精度可达到1mm。

数据及报表分析处理

将测量数据导入分析软件中,分析处理并根据检测要求出具二维、三维报表;上图为每个截断面检测结果,数据结果为圆心、零位线点、90°线点三维坐标偏离值,整圆进行等分后半径偏离值,可以根据数据结果查出问题位置及位置点,以便工厂进行修正、处理。

对比分析

|

拉线二维 |

全站仪 |

摄影测量 |

检测效率 |

3-5小时 |

2-3小时 |

10分钟 |

检测精度 |

1-2mm |

1mm |

0.05mm |

数据通用性 |

无法通用 |

可以 |

可以 |

人员安全性 |

需登高作业,较危险 |

部分需登高作业 |

无 |

作业成本 |

脚手架、登高车 |

脚手架、登高车 |

无 |

设备成本 |

低 |

中 |

高 |

摄影测量 应用前景 |

航空、航天、通信、造船、重工业、水利水电、桥梁隧道 |

近景摄影测量技术较传统方法省时省力,且可实现批量化大范围的同步动态检测,使其在工业检测领域内有了新的突破。

总结

工业测量检测是在工业生产中不可缺少的一个环节。随着工业技术的进步和发展,对产品的质量控制相应提出了更高的要求。近景摄影测量改变了传统的常规测量方式,通过这种非接触方式建立的工业检测系统在精度、可靠性、灵活性、自动化程度、实时性等方面具有更大的优越性,能较好地满足高精度工业检测的要求。