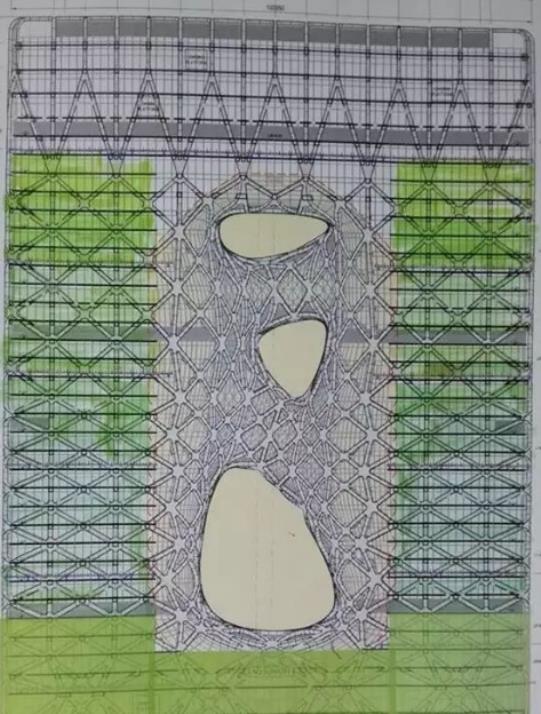

澳门COD梦幻城项目中的澳门新豪天地摩珀斯酒店,由已故建筑大师Zaha Hadid设计,是全球首座采用自由形态外骨骼结构的摩天大楼,从玉佩上得到灵感,外形好比一件的镂空雕塑作品,高160m共40层,突破多项建筑技术,是澳门的新坐标。

此项目由永联钢构承接,因建筑外围钢结构件数量庞大,使用2.8吨钢材(是埃菲尔铁塔耗铁量的4倍),数量庞大,线性复杂,并对单个构件的精度及尺寸有很高的要求,特别是带有弧度或双曲度的构件线型复杂,所以精度偏差控制难度很大,同时拼装方式多为螺栓链接, 对拼接定位也有很高的要求;

所以考虑到这些问题使用传统方法费时费工且不能很好的保证精度,加上由于建造偏差或偏差修正不到位等原因倒成高复检率,高复检率会造成项目进度缓慢,影响构件发运及现场吊装。所以永联钢构本着“科学技术是第一生产力”是理念,突破传统,大胆尝试,引进工程研究中心DACS钢结构三维精度分析及模拟预拼装系统。

工程研究中心自主研发的DACS钢结构系列三维精度分析及模拟预拼装系统(由精度分析和模拟预拼装等软件组成)可以帮助企业从原有的钢结构构件偏差检查模式逐渐转向从钢结构加工到现场安装全过程的精度管理,明显降低构件不合格率,持续改善精益求精,DACS系统持续保持行业内国内领先。

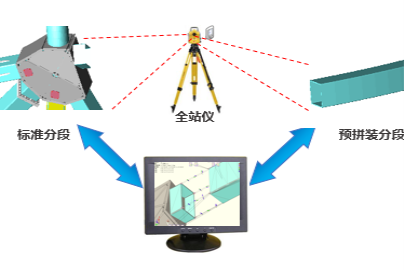

永联钢构委托我所对项目进行全过程精度控制(构件制造、澳门搭载)。建造场地3处,分别为广东中山广船、三水永联、澳门施工中心。所以我司派遣6名员工,携带3台全站仪3套DACS钢结构系列三维精度分析及模拟预拼装软件,奔赴三个场地进行全过程的精度控制。由于构件线性复杂,胎位受限,特别是带有弧度或双曲度的构件用传统方法无法精准的检测,我所通过全站仪对构件进行数据采集,运用转站测量技术实现快速三维整体检测,原始数据及最终提交完工报告将全部实施三维立体数据报表。

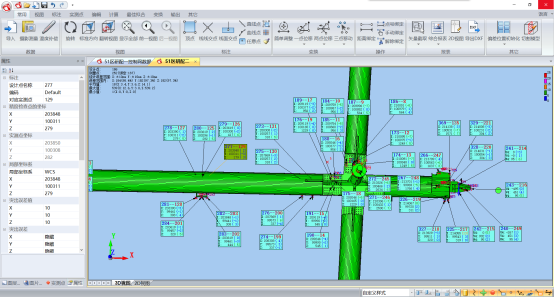

可实现多根构件同时批量检测:在该项目上最多同区域实现过4节点四站同时检测完成,后续数据单节点处理。大大的提高了检测精度及效率保证生产进度。检测结束后进入三维精度分析软件中进行点位与模型的精度分析(见下图)并出具检测报告(见下图),进行结构调整或余量切修。保证建造精度降低返修成本,提高建造效率。

(三维精度分析软件偏差分析)

(三维精度分析软件出具三维数据报表)

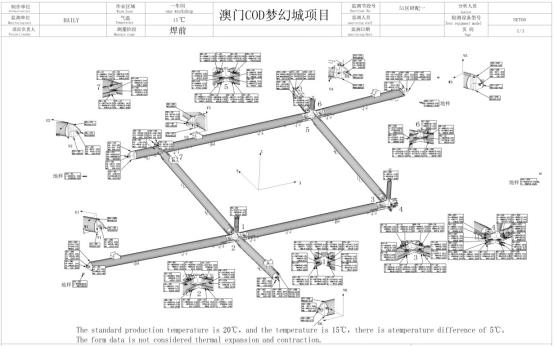

由于是在三个场地同时建造,为了确保构件在运输往安装地时,确保构件能顺利实现拼装,保证施工方的安装周期,所以在发运前,实施对构件的模拟拼装工作。

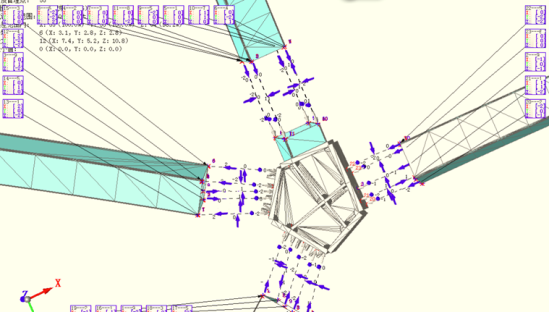

其主要考察相邻构件之间的吻合度,以及和设计理论值之间的差异度。以数字化测量为前提,通过虚拟技术和人工干预的应用,在三维模拟预拼装软件(电脑端)中将多个相邻构件(不在同一场地)进行模拟演示(见下图)并分析得出有效的模拟预拼方案,在确保精度的情况下,指导现场吊装的一次定位完成。通过使用三维精度分析和三维模拟预拼装(搭载)软件,两万多件钢构件未出现一件需要返工。大大缩短了工期,省钱省力。

(三维模拟预拼装(搭载)软件预拼分析)

还解决了用传统方法进行检测控制不易解决的3点问题:1、分解测量,纯在累积偏差,精度相对难以保证;2、对地样线依赖性强,翻身焊接后必须精准复位方可进行检测,胎位有限,影响进度。3、施工方根据施工节点剖视图进行装配及检验,容易出现镜像错装问题。